Lecksuche - Leckraten - Umrechnung

- 1. Leckrate

- 2. Formelzeichen und Maßeinheit

- 3. Zusammenhang Leckrate zu Lochgröße

- 3.1 Zusammenhang zwischen Lochgröße und Leckrate

- 4. Beispiel der Beziehung Lochdurchmesser / Leckrate

- 5. Arten von Lecks

1. Leckrate und Umrechnung

Die Leckrate (auch: Leckagerate) ist ein Maß für die Stoffmenge (Masse), die durch ein Leck strömt.

In der Vakuumtechnik ist die Leckrate folgendermaßen definiert:

Die Leckrate ist der Quotient aus dem pV-Wert eines Gases, das während einer Zeitspanne durch einen Leitungsquerschnitt strömt und der Zeitspanne. Dabei ist der pV-Wert das Produkt aus Druck und Volumen einer bestimmten Menge eines Gases bei der jeweils herrschenden Temperatur. Für ein ideales Gas ist bei gegebener Temperatur der pV-Wert ein Maß für die Stoffmenge oder die Masse des Gases. Die Leckrate ist abhängig von Gasart, Druckdifferenz und Temperatur.

Sehr kleine Lecks werden häufig mit Hilfe von Heliumlecksuchern detektiert. Dabei herrschen meist folgende Bedingungen: Gasart Helium, Druckdifferenz 1013 hPa, Temperatur 20 °C. Diese Bedingungen werden auch „Helium-Standard-Bedingungen“ genannt.

5,4*10-4 mbar l/s = 0,0324 ml/min

5,4x10-5 mbar l/s = 0,00324 cm3/min

5,4*10-6 mbar l/s = 5,4*10-4 Pa l/s

In der Vakuumtechnik ist die Leckrate folgendermaßen definiert:

Die Leckrate ist der Quotient aus dem pV-Wert eines Gases, das während einer Zeitspanne durch einen Leitungsquerschnitt strömt und der Zeitspanne. Dabei ist der pV-Wert das Produkt aus Druck und Volumen einer bestimmten Menge eines Gases bei der jeweils herrschenden Temperatur. Für ein ideales Gas ist bei gegebener Temperatur der pV-Wert ein Maß für die Stoffmenge oder die Masse des Gases. Die Leckrate ist abhängig von Gasart, Druckdifferenz und Temperatur.

Sehr kleine Lecks werden häufig mit Hilfe von Heliumlecksuchern detektiert. Dabei herrschen meist folgende Bedingungen: Gasart Helium, Druckdifferenz 1013 hPa, Temperatur 20 °C. Diese Bedingungen werden auch „Helium-Standard-Bedingungen“ genannt.

2. Formelzeichen und Maßeinheit

Als Formelzeichen der Leckrate wird meist Q oder QL verwendet. Folgende Maßeinheiten werden typischerweise für die Leckrate verwendet:

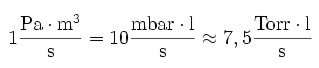

Eine Leckrate von 1 Pa*m3/s ist gegeben, wenn in einem abgeschlossenen evakuierten Behälter mit dem Volumen von einem Kubikmeter der Druck in einer Sekunde um ein Pascal ansteigt.

3. Zusammenhang Leckrate zu Lochgröße

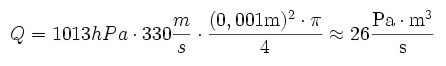

Folgende grobe Abschätzung gibt eine Vorstellung über den Zusammenhang zwischen geometrischer Lochgröße und zugehöriger Leckrate: Gegeben sei ein großer Behälter mit einem kreisrunden Loch mit 1 mm Durchmesser. Außerhalb des Behälters herrscht Atmosphärendruck, innerhalb Vakuum. Dann würden alle Gasmoleküle, die sich in einem Zylinder mit 1 mm Durchmesser und 330 m Höhe „über“ dem Loch befinden, mit Schallgeschwindigkeit (330 m/s) in einer Sekunde in das Loch „fallen“. Dies entspricht folgender Leckrate ( = pV-Wert pro Sekunde):

Aus dieser Abschätzung und der Größe von Viren und Bakterien können auch den landläufigen Begriffen „bakteriendicht“ und „virendicht“ entsprechende Grenzleckraten zugeordnet werden: Bakteriendicht: Bakteriendurchmesser ca. 0,5 µm -> Q < 10-5 Pa*m3/s Virendicht: Durchmesser von kleinen Viren ca. 10 nm -> Q < 10-9 Pa*m3/s Moderne Heliumlecksucher können Leckraten bis zu 5*10-13 Pa*m3/s detektieren. Nach der obigen Abschätzung würde dies einem Lochdurchmesser in der Größenordnung eines Atomradius entsprechen.

3.1 Zusammenhang zwischen Lochgröße und Leckrate

Dichtheit bedeutet im technischen Sinne nur „Frei von Lecks entsprechend des technischen Einsatzgebietes“. Bei genauer Betrachtung sind die gestellten Anforderungen an technische Systeme sehr unterschiedlich.

4. Beispiel der Beziehung Lochdurchmesser / Leckrate:

Lochdurchmesser

≈ 1,0 mm

≈ 0,3 mm

≈ 0,1 mm

≈ 0,03 mm

≈ 0,01 mm

≈ 3 μm

≈ 1 μm

≈ 0,3 μm

≈ 0,1 μm

≈ 0,03 μm

≈ 0,01 μm

≈ 3 nm

≈ 1 nm

≈ 0,3 mm

≈ 0,1 mm

≈ 0,03 mm

≈ 0,01 mm

≈ 3 μm

≈ 1 μm

≈ 0,3 μm

≈ 0,1 μm

≈ 0,03 μm

≈ 0,01 μm

≈ 3 nm

≈ 1 nm

Leckrate in mbar*l/s

102 = 100

101 = 10

100 = 1

10- 1 = 0,1

10- 2 = 0,01

10- 3

10- 4

10-5

10-6

10-7

10-8

10-9

10-10

101 = 10

100 = 1

10- 1 = 0,1

10- 2 = 0,01

10- 3

10- 4

10-5

10-6

10-7

10-8

10-9

10-10

Leckbeschreibung (∆p=1bar)

Wasser läuft aus

Wasser läuft aus

Tropfender Wasserhahn

Tropfender Wasserhahn

Wasserdicht (tropft nicht)

Dampfdicht (Schwitzen)

Bakteriendicht

Benzin- und öldicht

Virendicht

Gasdicht

Virendicht (gesichert)

Gasdicht (gesichert)

absolut dicht (technisch)

Wasser läuft aus

Tropfender Wasserhahn

Tropfender Wasserhahn

Wasserdicht (tropft nicht)

Dampfdicht (Schwitzen)

Bakteriendicht

Benzin- und öldicht

Virendicht

Gasdicht

Virendicht (gesichert)

Gasdicht (gesichert)

absolut dicht (technisch)

Gasleckbeschreibung (∆p=1bar)

≈ 1 cm3 Gasverlust in 1 sec.

≈ 1 cm3 Gasverlust in 10 sec.

≈ 1 cm3 Gasverlust in 100 sec.

≈ 1 cm3 Gasverlust in 16 Minuten *

≈ 1 cm3 Gasverlust in 160 Minuten

≈ 1 cm3 Gasverlust in 26 Stunden

≈ 1 cm3 Gasverlust in 11 Tagen

≈ 1 cm3 Gasverlust in 110 Tagen

≈ 1 cm3 Gasverlust in 3 Jahren

≈ 1 cm3 Gasverlust in 30 Jahren

≈ 1 cm3 Gasverlust in 300 Jahren

* (ca. 1 Gasbläschen pro sec.)

5. Arten von Lecks

Lecks werden nach der Art der Charakteristik in folgende Gruppen aufgeteilt:

- Loch-Leck (deutlich erkennbar)

- Turbulent-Leck (pfeifendes Gasleck)

- Laminar-Leck (Leckage in lösbaren oder nicht lösbaren Verbindungen wie z. B. in Flanschen, Schweißnähten etc.)

- Molekular-Leck (auch Porenleck; Leckage, die durch feinste Poren oder Verletzungen in der polykristallinen Struktur eines Werkstoffes entstehen)

- virtuelle Lecks (scheinbare Leckage, die durch die Verdampfung von Flüssigkeiten oder durch Ausgasung entstehen)

- Kalt-/Warmlecks (reversible Leckage, die nur bei extremen Temperaturbeanspruchungen auftreten)

- Ventil-Leck oder Klapp-Leck (Leckage mit bevorzugter Strömungsrichtung)

- Lambda-Leck (Leckage, die bei der Verflüssigung von Helium auftreten)

- Kein Leck im klassischen Sinne ist die materialspezifische Gasdurchlässigkeit (Permeation) eines Werkstoffes.