Drucksteigerungs-Verfahren

Das Drucksteigerungs-Verfahren zeichnet sich insbesondere durch die Möglichkeit aus, mit sehr hohen Prüfdrücken von bis zu 1.000 bar zu prüfen. Aber auch bei geometrisch einfachen Bauteilen mit einem großen Volumen bietet dieses Messsystem erhebliche Taktzeitvorteile.

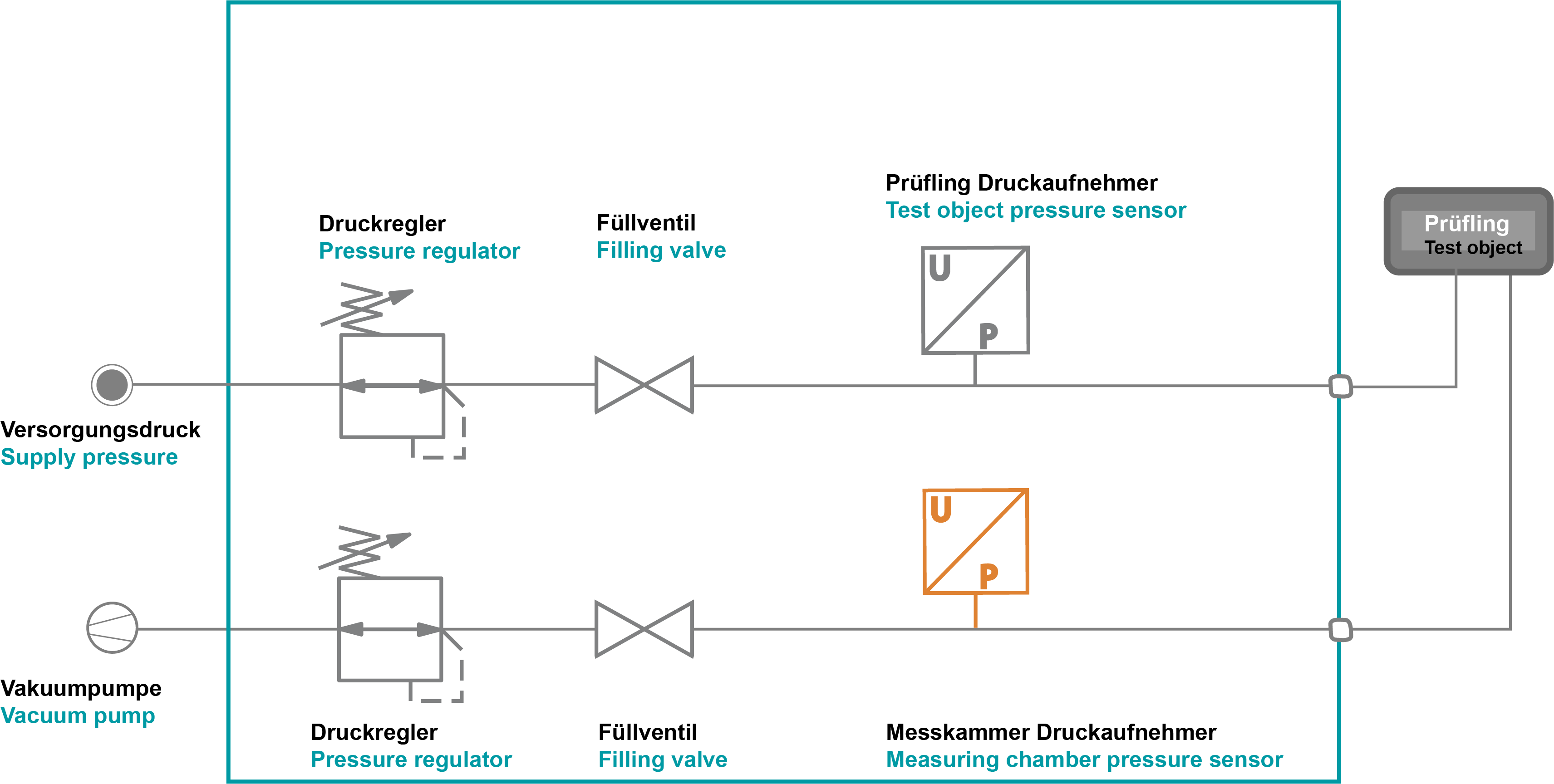

Der Prüfling wird wie bei der Drucksteigerungs-Methode mit Druck beaufschlagt und absolut bzw. relativ zum Umgebungsdruck eingeregelt.

Die eigentliche Messung findet in einer um den Prüfling herum befindliche Messkammer (Glocke) statt. Eine etwaige Leckage im Prüfling führt zu einer Druckänderung innerhalb dieser Kammer, welche mittels eines Druckaufnehmers aufgezeichnet und bewertet wird.

Die Ausgabe des Messergebnisses kann als Druckänderung oder als Leckrate ausgegeben werden.

Die Möglichkeit, Prüflinge mit sehr hohen Drücken, bei gleichzeitig sehr kurzen Zykluszeiten, prüfen zu können, macht das Drucksteigerungs-Verfahren zu einer guten Alternative zu Spurgas-Methoden.

Wichtige Spezifikationen:

Prüfmedium:

Druckluft/Vakuum oder Stickstoff

Prüfdrücke:

Prüfdrücke bis 1.000 bar möglich

Erkennbare Leckraten:

Kammervolumen- und Druckabhängig > 0,1 cm3 / min

Methode:

Prüfling wird mit Druck / Vakuum beaufschlagt. Die durch Leckagen entstehende Druckänderung in einer den Prüfling umgebenden Glocke wird gemessen und bewertet.

Vorteile:

- beliebig hoher Prüfdruck (bis 1.000 bar) möglich

- sehr schneller Prüfablauf, da meistens Beruhigungsphase entfällt

- kleine Leckraten bis 0,1 cm3 / min möglich

- Werker unabhängige Beurteilung

- Glocke bietet mechanischen Schutz bei z.B. Bersten der Prüflinge

Nachteile:

- oftmals hoher mechanischer Aufwand durch Einsatz einer Volumen-optimierten Prüfglocke

- Prüfling und Adaption sind durch die Prüfglocke nur bedingt bis nicht einsehbar

- eine undichte Glocke kann zu falschen Ergebnissen führen

- die Prüfkammer kann ebenfalls mit leichtem Über- oder Unterdruck beaufschlagt werden um Leckagen der Kammer zu erkennen