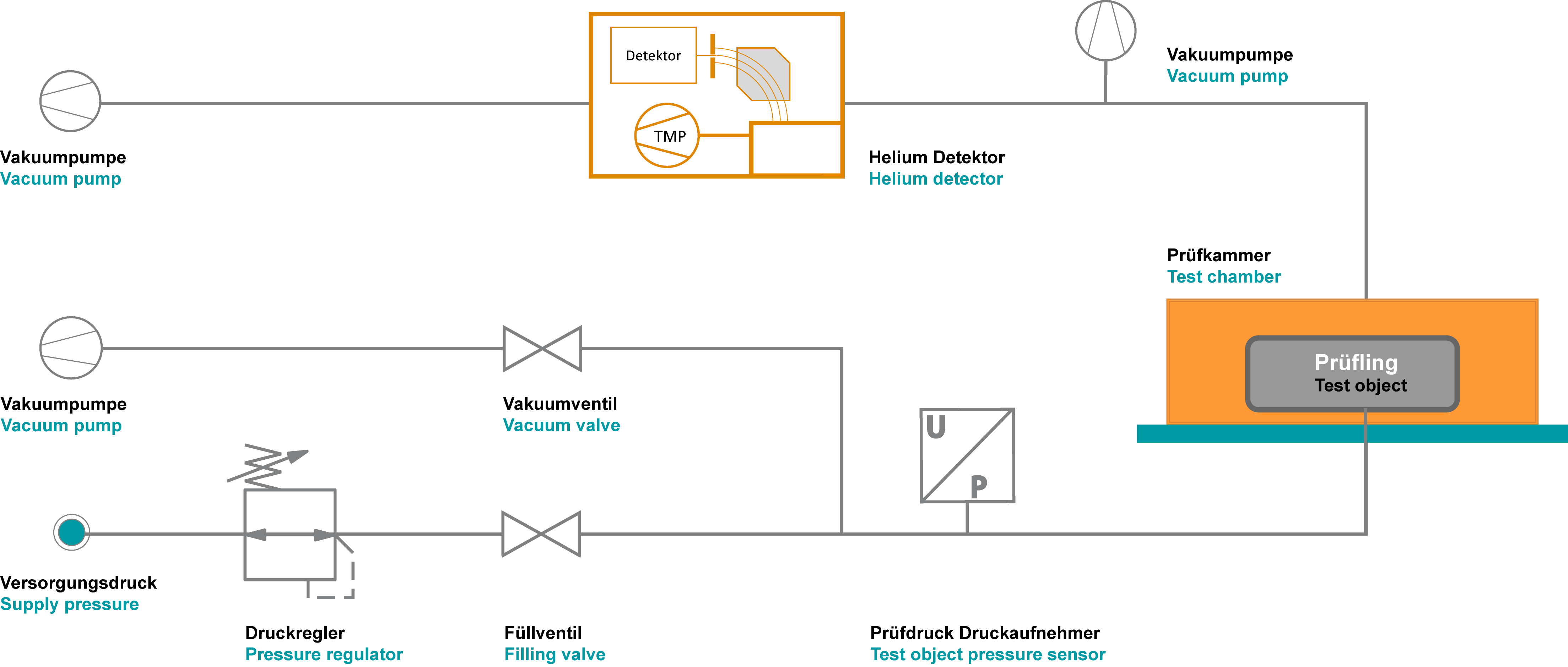

Vakuum-Integral-Verfahren

Prüflinge, welche mittels Vakuum-Integral-Verfahren geprüft werden, können selbst auf kleinste Undichtigkeiten untersucht und Schlechtteile aus dem Fertigungsprozess ausgeschleust werden.

Eine Vakuumkammer und das darin erzeugte Feinvakuum (~1x10-4 bar) bilden eine sehr neutrale Messumgebung, welche für die Dichtheitsprüfung mittels Spurgas und Lecksucher dazu führen, dass selbst kleinste Leckagen unter sehr hohen Prüfdrücken, in kürzester Zeit detektiert werden können.

Während der Evakuierungsphase der Vakuumkammer, wird der Prüfling selbst auf grobe Leckagen hin kontrolliert, was etwaige Verseuchungen mit Spurgas und daraus resultierende Taktzeitverlängerungen, verhindert.

Bei der eigentlichen Dichtheitsprüfung wird der Anteil an austretendem Spurgas, meist Helium, aber auch Formiergas und Argon, innerhalb der Vakuumkammer analysiert und in einer Leckrate ausgegeben.

Je nach Prüfspezifikation können reine Spurgase oder auch Gemische aus Luft/Stickstoff und Spurgas eingesetzt werden. Dies reduziert die Gaskosten und somit die Prüfkosten pro Bauteil.

Oftmals können die Kosten für Prüfgase durch den Einsatz von kundenspezifischen Rückgewinnungsanlagen und Verdichtereinheiten, deutlich reduziert werden.

Keine andere Messmethode kombiniert diese Präzision mit kürzesten Taktzeiten und der Möglichkeit des Einsatzes im industriellen Umfeld. Sie ist beispielsweise unter anderem anwendbar für Batteriegehäuse, Kühlmittelleitungen, Kühlmittelkompressoren oder Wechselrichtergehäuse.

Wichtige Spezifikationen

Das Vakuum-Integral-Verfahren eignet sich besonders, um sehr kleine Leckagen bei teils sehr hohen Prüfdrücken, an Bauteilen zu ermitteln.

Prüfmedium:

Helium, Helium-Gemisch (Luft o. Stickstoff), Formiergas (5% H / 95% N)

Prüfdrücke:

Stufenlos von 0,01 – 1.000 bar

Erkennbare Leckraten:

Volumen- und Bauteilabhängig < 1 x 10-9 mbar*l/sec (im industriellen Umfeld)

Methode:

Der Prüfling wird mit einem Spurgas, bzw. Spurgasgemisch gefüllt und das durch eine eventuelle Leckage austretende Gas über einen Lecksucher, innerhalb der Vakuumkammer, ausgewertet. Durch die Vakuumatmosphäre im Analyseraum, wird eine sehr hohe Genauigkeit und Geschwindigkeit erzielt.

Vorteile:

- Erkennung einer einzelnen Leckrate

- Bauteilvolumen beeinflusst nur den Medienverbrauch, nicht messrelevant

- Nicht abhängig von allen Umgebungsbedingungen

- Nicht abhängig von der Stabilität des Prüflings (kleine Volumenänderungen, Vibrationen, etc.)

- Kleinste Leckraten nachweißbar

- Kurze Zykluszeit, welche durch die Auslegung des Prüfstandes an den Prozess angepasst werden kann

- Werker unabhängige Beurteilung

Nachteile:

- Handhabung von Inertgas erforderlich

- Höchste Investitionskosten

- Hohe Vorrichtungs- und Prüfstandskosten (im Vergleich zu Luft- oder Akkumulationstests, kann durch schnellere Taktzeit und höhere Maschinenverfügbarkeit ausgeglichen werden)

- Keine Lokalisierung der Leckstelle