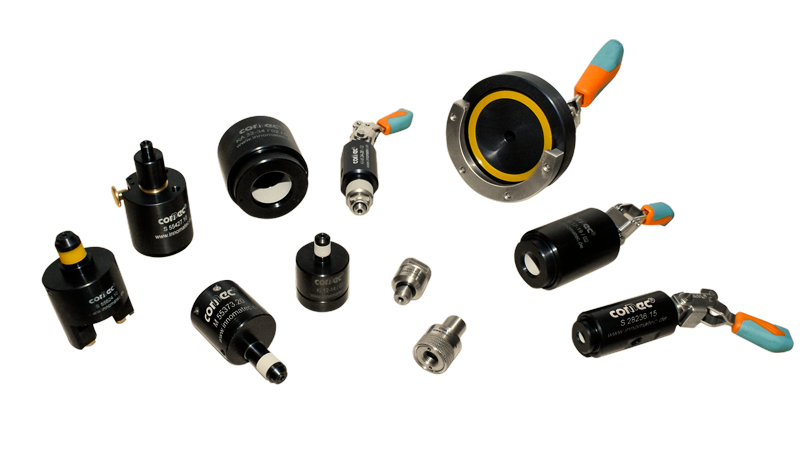

So wählen Sie den richtigen Connec®-Schnellanschluss für Ihre Dichtheitsprüfung

Die Auswahl des richtigen connec®-Schnellanschlusses ist einer der wichtigsten Faktoren für eine zuverlässige Dichtheitsprüfung. Ein Schnellanschluss, der nicht sicher abdichtet, kann zu falschen Leckagen, inkonsistenten Ergebnissen, unnötigen Fehlerbehebungen oder sogar zu Schäden am Prüfling führen. Eine individuell konstruierter Schnellanschuss hingegen gewährleistet Genauigkeit, Wiederholbarkeit und Sicherheit während des gesamten Prüfprozesses.

Da jede Anwendung anders ist – von Motorblöcken über EV-Batteriegehäuse bis hin zu medizinischen Produkten – erfordert die Auswahl des richtigen Schnellanschlusses ein fundiertes Verständnis über die Anforderungen der Prüfung als auch über die Eigenschaften des Prüflings.

Prüfmedium

Das Prüfmedium bestimmt, welche Dichtungsmaterialien und Schnellanschlusskonstruktionen zuverlässig funktionieren. Luft ist mit fast allen Dichtungsmaterialien kompatibel, für Helium oder Öl werden hingegen spezielle Materialien benötigt. Zudem verringern Flüssigkeiten wie Öl oder Wasser die Reibung der Dichtung und somit die Haltekraft. Dies erfordert möglicherweise eine mechanische Halterung / Gleitsperre um ein Abrutschen des Schnellanschlusses zu verhindern. Helium und diverse Spurengase erfordern oft doppelte Dichtungen im Schnellanschluss mit einer Zwischenabsaugung, um so präziseste Messung zu gewährleisten.

Temperatur des Prüfmediums

Die Temperatur beeinflusst die Härte, Elastizität und den Verschleiß der Dichtung. Dichtungsmaterialien müssen über den gesamten Temperaturbereich der Prüfung eine gleichbleibende Qualität aufweisen. Für Hochtemperaturanwendungen sind möglicherweise Materialien wie Silikon oder Viton erforderlich.

Prüfdruck

Die Höhe des Prüfdruck bestimmt sowohl das Dichtungsmaterial, als auch die mechanische Konstruktion des Schnellanschlusses. Höhere Drücke erfordern, falls der Schnellanschluss nicht durch eine Vorrichtung auf dem Prüfling gehalten wird, eine Abrutschsicherung / Gleitsperre.

Minimale Leckrate

Hochsensible Tests erfordern Dichtungen mit hoher Oberflächenqualität und stabiler, wiederholbarer Ausdehnung. Für sehr kleine Leckageraten können spezielle Dichtungsmaterialien, oder Doppel-Dichtungskonzepte erforderlich sein. Die Maßhaltigkeit der Dichtung spielt eine wichtige Rolle für die Aufrechterhaltung der Messgenauigkeit.

Prüfverfahren

Unterschiedliche Prüfverfahren stellen unterschiedliche Anforderungen an die Konstruktion der Schnellanschlüsse. Einige grundlegende Richtlinien sind:

- Druckabfall- oder Differenzdruckverfahren profitieren von einer radialen Abdichtung, da diese Kratzer oder kleine Oberflächenfehler ausgleicht und die Kraft auf das Prüfstück minimiert.

- Bei der Prüfung mit Spurgas sind häufig Doppeldichtungen mit Zwischenabsaugung erforderlich, um die vorgeschriebenen Messwerte zu erreichen.

- Unterwasser-Sichtprüfungen erfordern Schnellanschlüsse aus korrosionsbeständigen Materialien und bei manueller Adaption, eine Abrutschsicherung am Schnellanschluss

- Bei einer Durchflussprüfung sollte der Schnellanschluss den Strömungsquerschnitt nicht beeinflussen

Anschlussabmessungen und -geometrie

Der Schnellanschluss muss in Größe und Form der Abdichtstelle entsprechen. Runde Öffnungen sind unkomplizierter abzudichten, während vertiefte Abdichtstellen, dünnwandige Prüflinge oder ovale / eckige Formen einen speziell angepassten Schnellanschluss erfordern.

Störkonturen

Nahegelegene Wände, Ecken oder Hindernisse können die Größe oder Bewegung des Steckverbinders einschränken. In engen Räumen können kompakte Designs, abgewinkelte Gehäuse oder Verlängerungen erforderlich sein. Automatisierte Systeme verwenden häufig schwimmende Lagerungen, um Achstoleranzen auszugleichen.

Toleranzen (Durchmesser, Achse, Winkel)

Durchmessertoleranzen sind mit Elastomerdichtungen in der Regel gut zu handhaben, aber Abweichungen in Achse und Winkel sind kritischer. Eine Fehlausrichtung kann eine ordnungsgemäße Abdichtung verhindern. Schwimmende Lagerungen gleichen Lagetoleranzen zum Prüfling bei der automatischen Zustellung des Schnellanschlusses aus.

Oberflächenbeschaffenheit des Dichtungsbereichs

Oberflächenrauheit, Kratzer und Kerben beeinträchtigen die Zuverlässigkeit der Abdichtung. Weiche Dichtungen können sich an kleinere Defekte anpassen, während härtere Dichtungen erforderlich sind, falls auf scharfen Kanten abgedichtet werden muss. Die axiale Abdichtung erfordert eine saubere, ebene Kontaktfläche, während die radiale Abdichtung auch rauhere Oberflächen abdichten kann.

Oberflächenfeuchtigkeit

Öl, Kühlmittel oder Wasser verringern die Reibung zwischen dem Schnellanschluss und der Abdichtfläche. Flüssigkeiten erhöhen das Risiko des Abrutschens. In diesen Fällen können mechanische Halterungen, Verriegelungsvorrichtungen oder Dichtungen mit verbesserten Griffigkeitseigenschaften (Reibkraft) erforderlich sein, um eine sichere Verbindung zu gewährleisten.

Scharfe Kanten

Scharfe oder nicht abgeschrägte Kanten können Elastomerdichtungen beim Einführen oder Ausdehnen beschädigen. Es können härtere Materialien oder spezielle Abdichtkonzepte gewählt werden, um den Schnittkräften standzuhalten.

Festigkeit und Steifigkeit des Prüfkörpers

Weiche oder flexible Prüflinge, z.B. Schläuche können sich verformen, wenn der Schnellanschluss gespannt wird oder wenn sie mit Prüfdruck beaufschlagt werden. Diese Verformung kann zu Leckagen oder falschen Ergebnissen führen. Stützhülsen, Innendorne oder alternative Abstützungen tragen zur Stabilisierung flexibler Prüflinge bei.

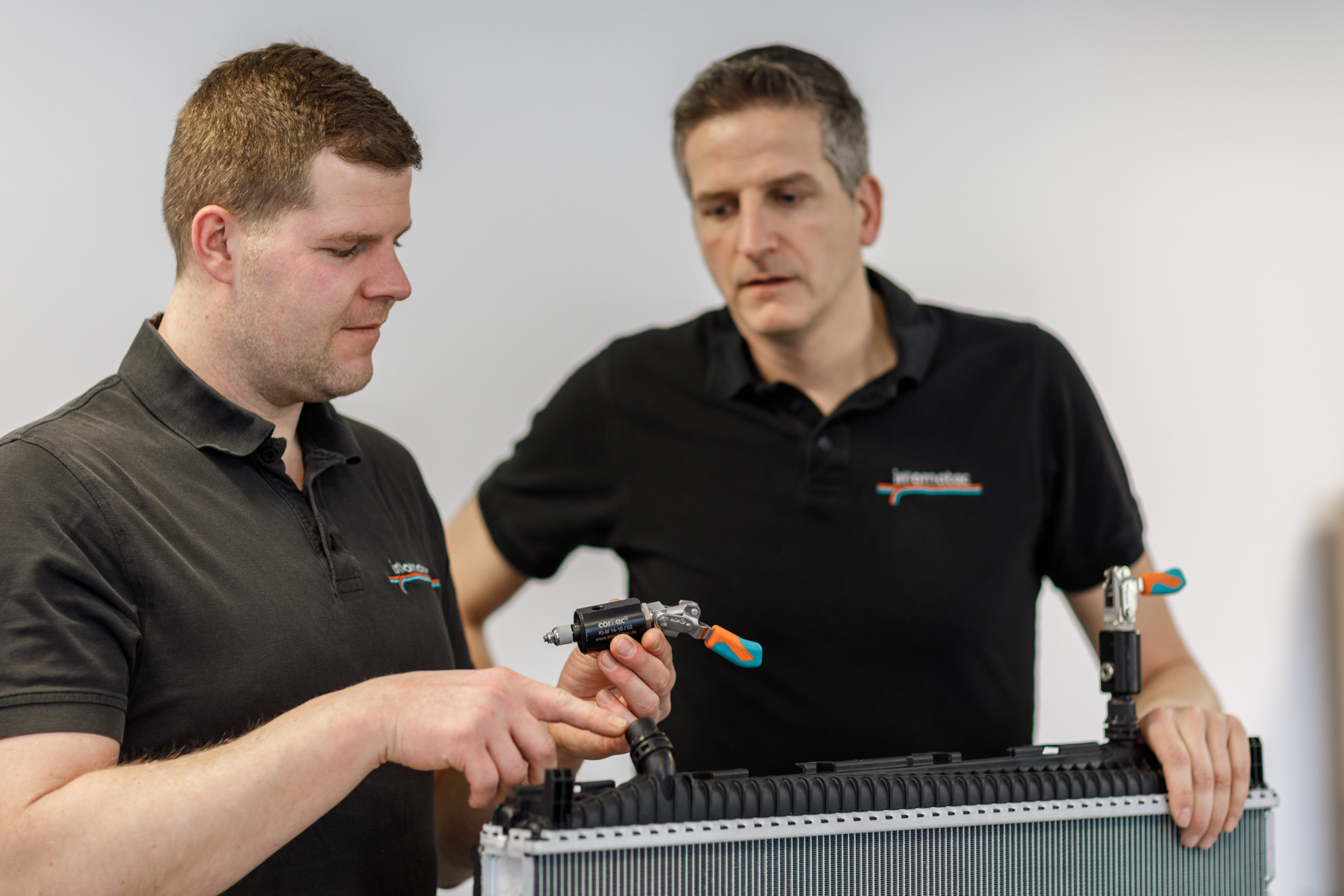

Benötigen Sie Hilfe bei der Auswahl des richtigen Schnellverbinders?

Wenn Sie sich nicht sicher sind, welcher Schnellanschlüsse für Ihre Anwendung geeignet ist, hilft Ihnen unser Team gerne weiter! Sie können uns einfach eine Zeichnung oder STEP-Datei Ihres Prüflings zusammen mit Ihren Prüfparametern zur Verfügung stellen – oder wir besprechen Ihr Teil und Ihre Anwendung. Unser Engineering-Team analysiert die Anforderungen, identifiziert potenzielle Herausforderungen und empfiehlt die optimale connec®-Lösung – egal ob Standard oder speziell für Ihren Prozess angefertigt.